Dur à croire que ce véhicule de course est en fait une Toyota 4Runner 1992. Depuis le début du projet en 2015, le bolide a beaucoup évolué. Voici un résumé de tout ce qui a été fait sur la table d’opération.

Le début du projet coïncide avec la prise d’ampleur du Championnat Ultra4 en Europe qui faisait rêver plusieurs adeptes de course dont Jérémie Bourgois. Ce dernier s’est donné comme défi d’être prêt à temps pour y participer avec son véhicule.

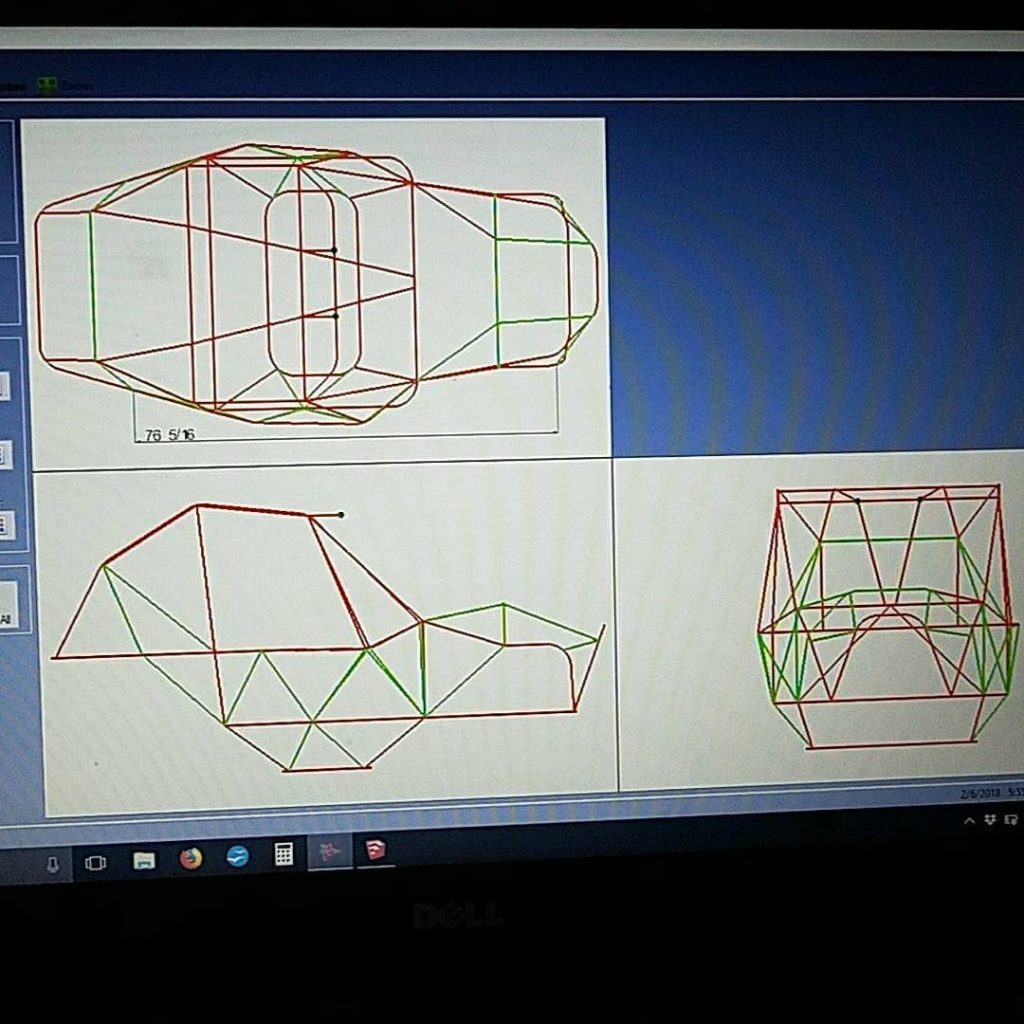

La première étape consiste en l’achat d’une Toyota 4Runner V6 1992 pour la somme de 200€ (environ 305$ cad aujourd’hui). Le but étant de commencer l’Ultra4 dans une petite classe pour se faire la main, il était donc impératif d’effectuer beaucoup de coupures : caisse, châssis ou suspension, rien n’y a échappé.

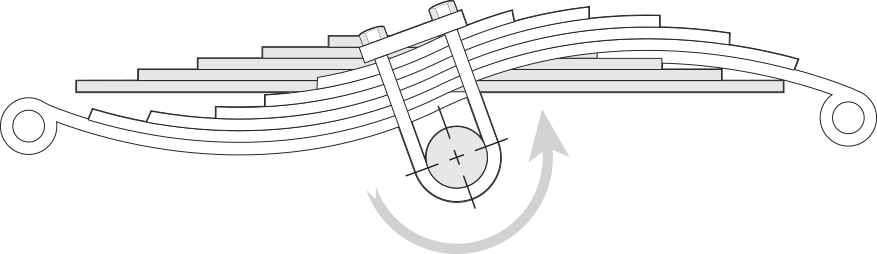

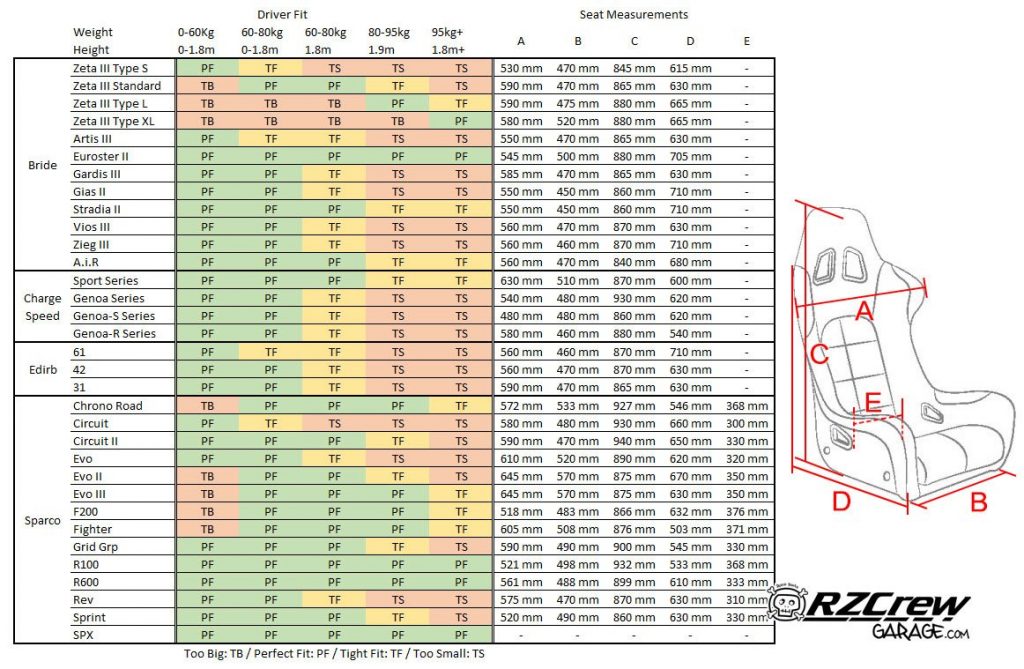

Des pneus de 37po devaient être sur la liste d’achats ainsi que des ponts (différentiel) de Patrol, 4 coilover et une cage qui respecte les normes en vigueur pour les courses.

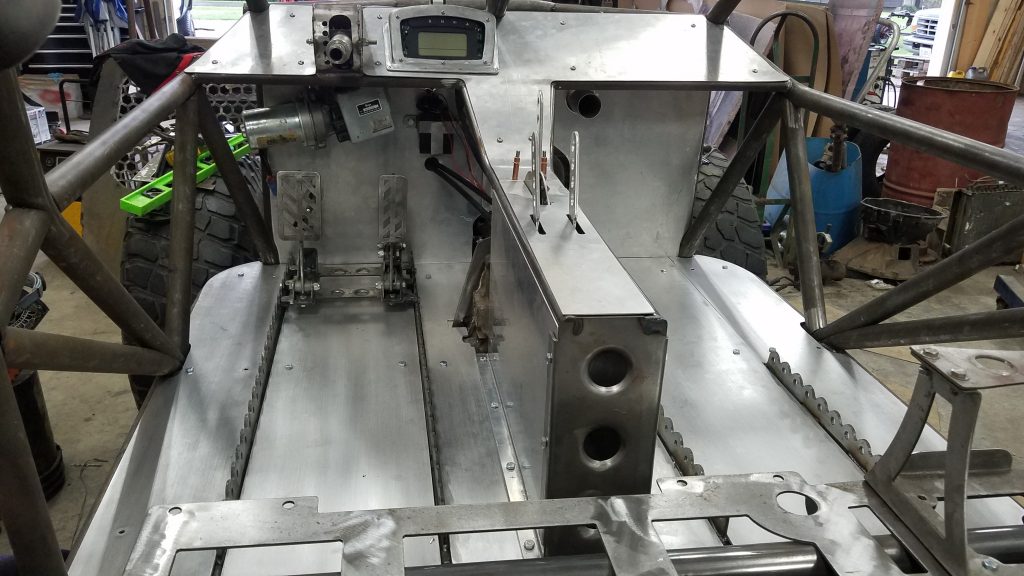

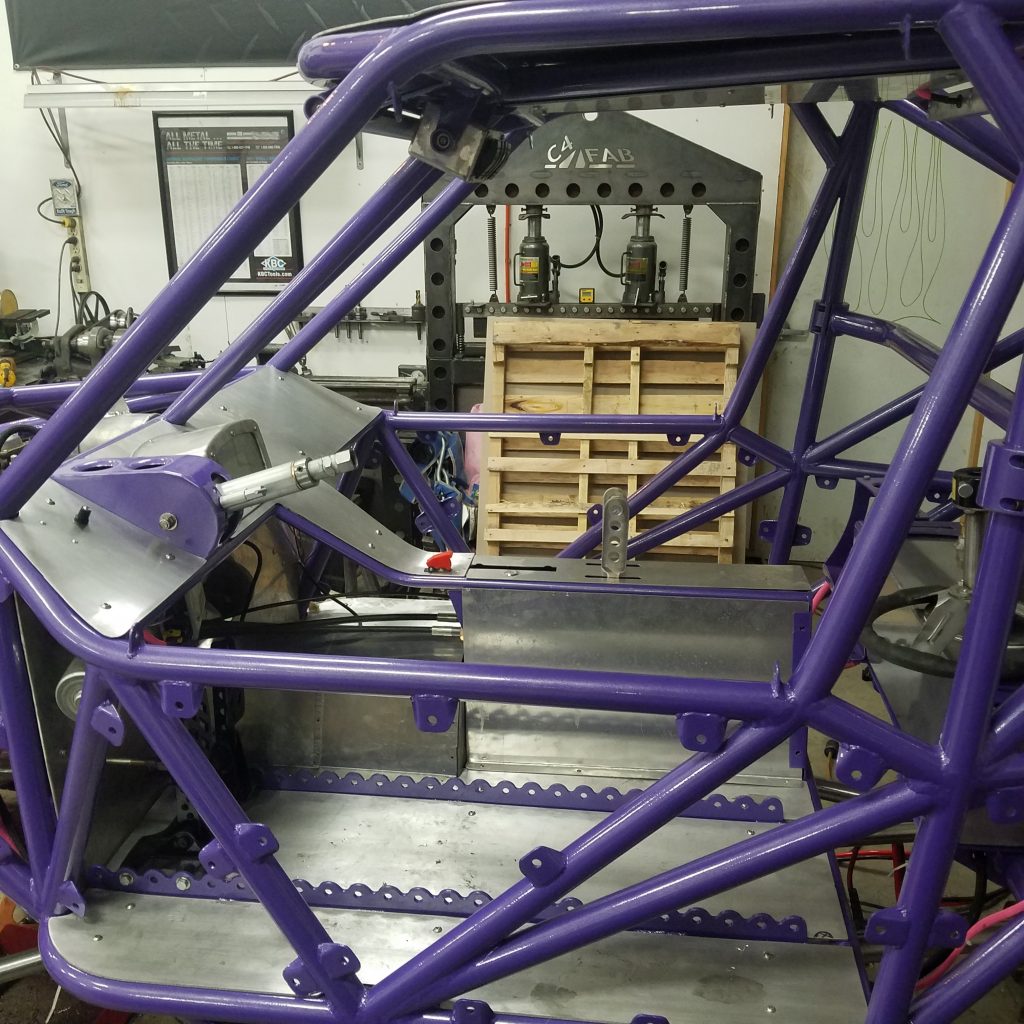

- Un 3 Links avant et 4 Links arrière ainsi que 4 coilovers de 12 pouces de débattement ont été installés. Ensuite, sont arrivées les étapes de la coupure, soudure et la peinture.

Ses débuts en course se firent avec un moteur 3L v6, un différentiel de Patrol gr y60 à l’ arrière et arb locker, rcv pour les essieux, gear 5,43 ainsi que des bump stop Radflo. Malheureusement la première mouture n’a pas satisfait le pilote. Bien que performante en franchissement d’obstacles vu sa hauteur, un manque flagrant de puissance à bas régime ne permettait pas d’atteindre les temps escomptés. . Un retour dans le garage s’imposait.

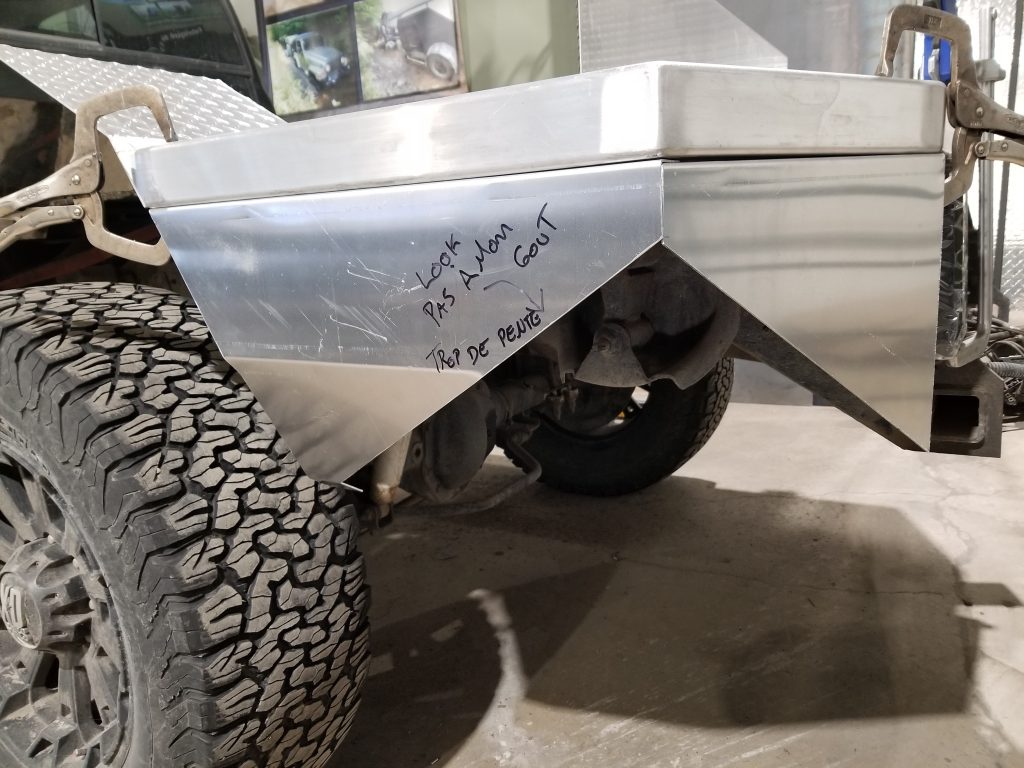

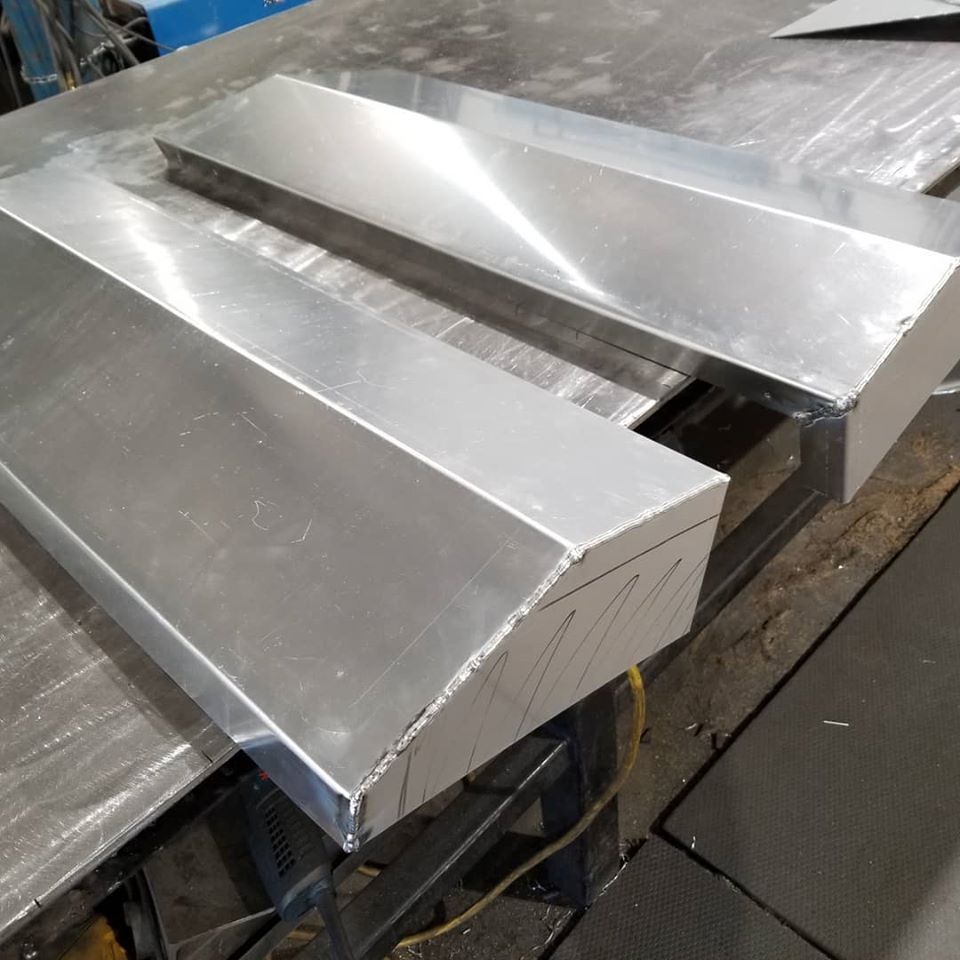

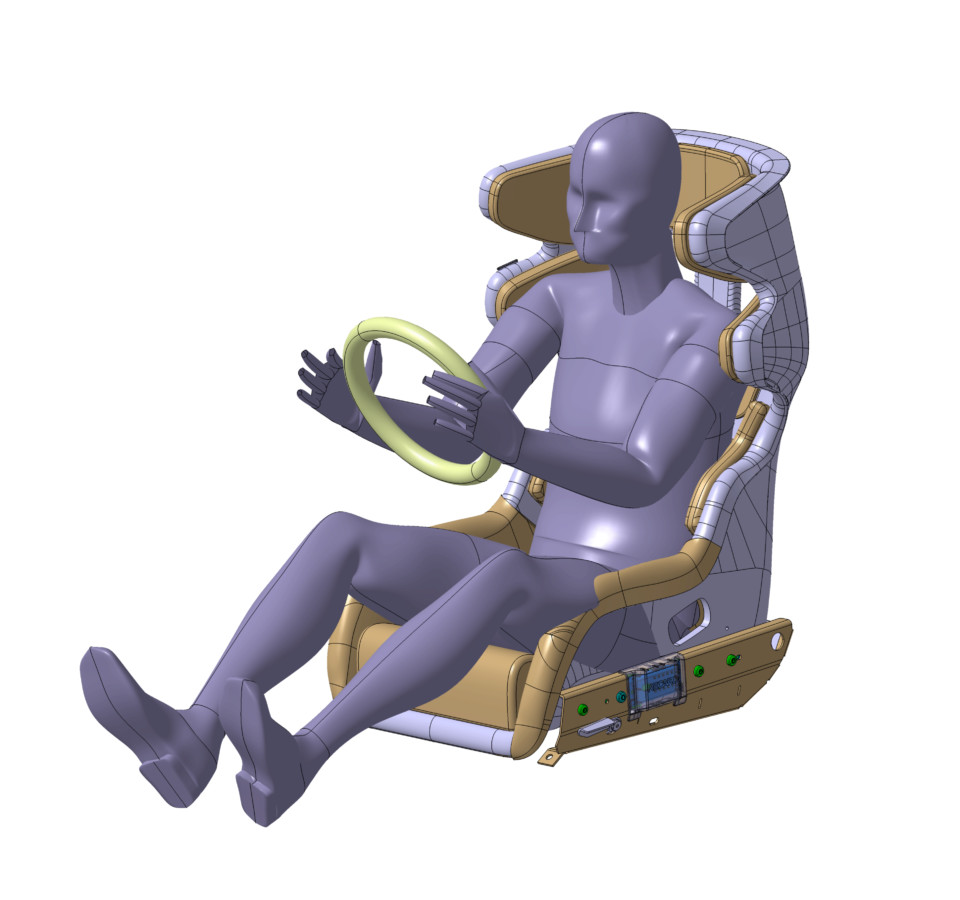

Cette fois le but visé : rabaisser au maximum le véhicule. Le châssis d’origine ne le permettant pas, une reconstruction complète de la partie avant du véhicule s’imposait. La motorisation, cette fois un 3 litres turbo diesel, fut du même coup déplacée vers le centre du 4×4, réglant ainsi le manque de puissance en plus d’améliorer la répartition du poids.

Finalement, on réussit à abaisser le véhicule de 15 cm.Du coup, on en profite pour changer les bras de suspension par des tubes de 7mm d’épaisseur et 56 mm de diamètre avec des rotules Big Samy (équivalent de Ballistic Fab ) ainsi qu’installer une uneconduite en acier en chromoly.

Ensuite on met le tout à l’épreuve lors du Championnat. La nouvelle mouture fut un succès puisque le seul ajustement fut le changement des amortisseurs arrière qui étaient de 2po pour du 2,5 comme à l’avant

Par la suite, vinrent les épreuves au Portugal et en Pologne où la victoire du Championnat d’Europe en classe modifié fut remportée.

Ensuite les succès s’enchainent : King of France 2018, King of Portugal, 2018 et enfin King of Poland 2018 avec la Victoire du Championnat

L’hiver suivant, on en profite pour améliorer, réparer et renforcer les ponts, ajouter une barre anti-roulie à l’arrière et effectuer d’autres petites mises à niveau et ainsi permettre une deuxième place au King of France et une victoire au King of Britain

En terminant, ce projet fabriqué à faibles coûts, dans une grange « avec la bite et le couteau » (expression Française) a donné beaucoup de plaisir, d’expérience, de bons résultats et a ouvert les portes pour la classe ultime Un beau mélange d’effort, de rêve et de persévérance