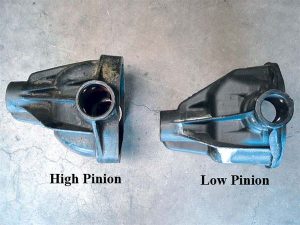

Mon projet continue et une des étapes dans ma liste était de faire un upgrade de mon différentiel avant, j’ai opté pour cette option. Mon idée première était un Dana 44, mais après consultation avec un bon ami à moi et plusieurs lectures, un Dana 30 monté super 30 ou bien 30/30 donne en fait des spécifications presque identiques. En fait on parle des mêmes matériaux, même épaisseur, mêmes knuckles, etc. Mon choix s’est donc arrêté sur un Dana30 high pinion. Ce qui donnera moins d’angle à mon driving shaft et qui augmentera d’environ 15% à 30% la solidité de ma gear ( engrenage) qui sera reverse cut.

Mais où trouver un d30 high pinion ? Après m’être renseigné, j’ai découvert qu’on les retrouve entre autre sur les cherokees 91 en montant. A noter que certain modèles de cherokee ont de plus petit joint soit des 260x au lieu de 760x. Chanceux comme je suis, une simple annonce et un de mes bon amis Jeff avait ça en sa possession. Donc petite visite chez mon ami et me voilà reparti avec un différentiel high pinion qui ne souhaitait qu’une deuxième vie.

Premièrement, mon plan est de faire peinturer au powdercoat. C’est une application qui se fait au pistolet, n’est pas projeté sous forme liquide mais sous forme de poudre solide qui est chargée électro-statiquement. Ensuite, la pièce est passée au four ce qui augmente les propriétés physique du revêtement.

Comme on peut voir sur la photo, le différentiel était toujours garni donc on devait enlever le surplus.

J’ai commencé par enlever les bras de suspension qui avaient été coupés auparavant.

Ensuite, on enlève le vieux kit skyjacker.

Au tour de la conduite, comme le différentiel part bientôt pour la peinture nous avons décidé de couper les barres mais laisser les bielles (tie rod) qui vont servir de bouchon … et ainsi protéger.

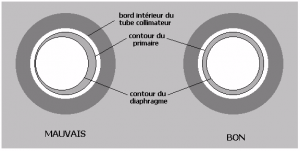

Ensuite, on sort le cœur, la couronne , pour voir à l’intérieur du tube s’ils ont l’air encore droits. Si vous n’avez pas l’outil conçu à cet effet, un truc simple reste de regarder à l’intérieur et d’aligner tous les orifices de façon concentrique, si ceux -ci sont droits tout devrait s’aligner (cela reste une technique approximative).

Une belle surprise m’attendait lorsque j’ai commencer à nettoyer le tube affin de vérifier l’intérieur.

Donc, petit nettoyage intensif avant la prochaine étape.

Maintenant, on va s’occuper de renforcer les brackets ( supports) de bras de suspension qui ont tendance à pouvoir torde, s’élargir ou même se refermer sur eux-même. Nous avons utilisé un joint de bras de suspension démonté dans le passé afin de nous en servir comme gabarit, pour nous assurer que la bracket sera exactement de la bonne largeur. J’ai d’abord nettoyé l’intérieur car la saleté et la couche de rouille faussaient la largeur exacte.

Installation du joint qui servira d’espaceur, vous remarquerez un washer ( anneau), et bien il laisse un jeu affin d’être sûr qu’une fois votre bras de suspension en place (qui lui-même sera monté sur bushing) aura assez d’espace pour s’y loger et aussi d’en sortir. Et, en même temps, le powder coat laissera une couche très épaisse de peinture qui pourrait aussi empêcher votre prochain joint de bras de suspension de s’y insérer.

Ensuite on prépare la surface pour la soudure. On doit bien enlever toute trace de rouille pour ne pas contaminer nos soudures. Afin de vraiment nettoyer au bon endroit nous avons mis la plaque de renforcement en premier lieu afin de voir où les soudures allaient fusionner. Les petites plaques viennent de chez Aventure Offroad et se détaillent à un prix modique comparativement au renforcement qu’elles apportent. En plus de renforcer, leur conception laisse un dégagement nécessaire au bras de suspension pour faire son travail.

Une fois nettoyé, nous avons enligné les brackets qui étaient justement croche.

Dernière étape avant la soudure. La plaque de renforcement doit être elle aussi préparée à la soudure. On doit enlever la mill scale ou oxyde de fer, généralement de couleur noir bleuté d’une épaisseur en général d’environ 0.1mm. Afin d’être complètement sur le fer, nous avons utilisé un disque à couper, cette outil n’est pas conçu pour être utilisé de cette façon mais est quand même le meilleur outil pour effectuer cette tâche.

Ensuite, le bout plaisant : la soudure

Autre partie à renforcer, la bracket du bras du haut coté passager. Cette fois, pas de plaque de renforcement déjà conçue donc nous en avons fabriqué une. J’ai d’abord tracé la forme de ma plaque sur un morceau de carton afin d’avoir un gabarit. J’ai pris soin de me laisser un petit jeu car il est plus facile de retirer du matériel que d’en rajouter.

J’ai ensuite appliqué mon gabarit sur ma plaque d’acier pour le tracer. J’ai laissé un espace dans le haut que je ne vais pas couper, il s’agit d’un jeu que je garde pour que le diy de la plieuse puisse s’accoter ( plieuse de type Press-Break)

Ensuite ont fait un pli à 90 degrés .

Une fois la plaque à votre goût, il reste à faire les ajustements plus minimes. On doit avoir un petit espace de chaque côté afin d’avoir l’espace pour faire une belle soudure de la plaque.

Une fois que tout est à votre goût, on nettoie les pièces et on soude à nouveau .Une fois la plaque en partie soudée, la queue sera beaucoup plus facile à plier pour avoir la bonne forme.

Nous avons aussi laissé une petit espace dans le derrière de la plaque afin que le sable ou la boue qui pouvait s’y infiltrer est une place pour en ressortir.

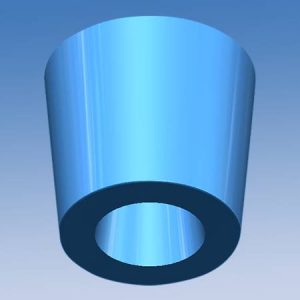

Comme le différentiel partait pour une peinture Powder coat, la dernière étape était de bien fermer hermétiquement les tubes afin de protéger l’intérieur du sandblast et de la peinture. On devait aussi protéger tous les trous filetés pour des raisons évidentes.

Pour les trous des tubes dans la poche, nous avons utilisé des bouchons de silicone de marque caps’n plugs http://www.capsnplugs.com/hollow-tapered-silicone-plugs-hcsp-series/c/873 de forme conique . Ils sont fabriqués expressément pour endurer des chaleurs de 600 F , qui est parfait pour le type de peinture que nous avons choisie. La compagnie offre toute une panoplie de modèles selon vos besoin.

Nous avons aussi ajouté un petit bout de bois afin de s’assurer que les bouchons resteraient bien en place.

Pour les extrémités des tubes, de petites plaques faites maison spécifiquement pour cette raison ont très bien fait l’affaire. Point à noter, mon différentiel D44 arrière va subir le même traitement, petite différence sur le d30 nous avons bouché l’intérieur de la poche mais pas l’extrémité extérieur des tubes afin de laisser la peinture entrer dans les tubes et offrir une protection supplémentaire. Pour le trou de la pignionne, il a été bouché sur le d44 avec un bouchon en silicone.

Tandis que sur le d30, on a tout simplement laissé la pinion en place à titre de bouchon étant donné qu’il ne servira plus après la peinture. Nous avons ajouté un boulon afin de ne pas laisser de filet à découvert car une fois powdercoté il serait très difficile de les enlever. C’est pour la même raison que plus bas vous verrez des boulons visés de façon à ne pas laisser dépasser de filets.

Une fois tous les trous filetés protégés, nous avons enlevé le tube de plastique de l’évent qui n’auraient pas résisté au processus. Nous avons fileté le trou 1/8 NPT ( National pipe tread ) afin d’y visser un fitting plus résistant en laiton.

Nous avons ensuite bouché le trou avec un bouchon de silicone résistant à la haute chaleur.

Donc une fois tout les trous bouchés et les plaques de renforcements soudées, le différentiel était enfin prêt pour la peinture powdercoat.

Dave Daneault chroniqueur 4x4setup

Ton Set-up… 4X4 Set-Up!